Das Was, Warum und Wie des 5-achsigen CNC-Fräsens

“Jeder Steinblock birgt eine Skulptur und es ist die Aufgabe des Bildhauers, sie zu entdecken.”

Michelangelo (1475-1564)

Stellen Sie sich vor, was Michelangelo mit einer 5-achsigen Fräsmaschine hätte anstellen können.

(Bild zur Verfügung gestellt mit freundlicher Genehmigung von Sergio Prior/Breton S.p.a.)

Es mag merkwürdig klingen, aber wenn der Renaissance-Künstler Hammer und Meißel gegen eine numerische Steuerung (CNC) und die entsprechenden Fräsmaschinen eingetauscht hätte, hätten wir heute Tausende von Statuen Davids aus den verschiedensten Materialien.

Wenn Sie immer noch Zweifel daran haben, dass 5-achsige Fräsen eine echte Kunstform ist, dann klicken Sie bitte hier oder hier.

Ob Sie ein Meisterwerk aus Marmor formen oder einen Blisk aus Titan fräsen – das Grundprinzip ist das gleiche: Sie beginnen Sie mit einem Block des Materials und entfernen die überflüssigen Teile, bis nur noch das Zielobjekt übrig bleibt. Natürlich sind die Details dieses Prozesses viel komplizierter, besonders beim 5-achsigen Fräsen.

Was ist 5-achsiges CNC-Fräsen?

Vereinfacht gesprochen wird beim 5-achsigen Fräsen ein Objekt oder das Fräswerkzeug mittels einer CNC-Steuerung entlang fünf verschiedener Achsen gleichzeitig bewegt. Dies ermöglicht die Bearbeitung sehr komplexer Teile, weshalb sich die 5-Achsen-Technologie besonders in der Luft- und Raumfahrt bewährt hat.

Jedoch ist dies nicht der einzige Grund, dass die 5-Achsen-Technologie mittlerweile weit verbreitet ist. Weitere Faktoren sind:

- Ein Trend zur Objektbearbeitung in einer einzigen Aufspannung (manchmal auch als “Done-in-One” bezeichnet), um die Durchlaufzeit zu verkürzen und die Effizienz zu steigern

- Die Möglichkeit, Arbeitsunfällen vorzubeugen durch kontrolliertes Kippen des Fräselements oder des Frästisches, was darüber hinaus eine bessere Abstimmung des Prozesses auf die Geometrie des jeweiligen Objektes ermöglicht

- Die Optimierung der Werkzeuglebensdauer und des Werkzeugzyklus als Nebeneffekt der oben erwähnten Kippfunktion des Fräselements oder Frästisches durch die Gewährleistung einer optimalen Schneideposition und eines konstanten Zerspanungsvolumens

Was hat es mit den Achsen bei den 5-achsigen Bearbeitungsverfahren auf sich?

Wir alle kennen die Geschichte über Newton und den Apfel, aber es gibt eine Geschichte über den Mathematiker und Philosophen René Descartes von ähnlich zweifelhaftem Ursprung.

Rene Descartes (1569-1650)

Descartes lag im Bett (wie Mathematiker und Philosophen das zu tun pflegen), als er bemerkte, wie eine Fliege durch sein Zimmer summte. Er erkannte, dass er die Position der Fliege im dreidimensionalen Raum des Zimmers mit nur drei Zahlen beschreiben konnte, repräsentiert durch die Variablen X, Y und Z.

Dies ist das kartesische Koordinatensystem, das noch heute in Gebrauch ist, mehr als drei Jahrhunderte nach Descartes’ Tod. X, Y und Z decken also drei der fünf Achsen der 5-achsigen Bearbeitungsverfahren ab.

Doch was ist mit den anderen beiden Achsen?

Stellen Sie sich vor, an Descartes’ Fliege mitten im Flug heranzuzoomen. Anstatt nur ihre Position als Punkt im dreidimensionalen Raum zu beschreiben, können wir außerdem ihre Ausrichtung beschreiben. Wenn die Fliege ihre Richtung ändert, tut sie das auf die gleiche Art und Weise wie ein Flugzeug, das mittels Neigung manövriert. Die vierte Achse, A, beschreibt also ihre seitliche Drehung um die eigene Achse als Rotationsachse um X (in der Fachsprache „Rollen“ genannt).

Anknüpfend an den Flugzeugvergleich wird die vertikale Neigung der Fliege nach oben oder unten durch die fünfte Achse, B, beschrieben als Rotationsachse um Y (in der Fachsprache „Nicken“ genannt).

Der aufmerksame Leser wird in der Folge ohne Zweifel auf die Existenz einer sechsten Achse, C, schließen, die sich um die Z-Achse dreht. In unserem Beispiel ist dies die horizontale Drehung der Fliege nach links oder rechts (in der Fachsprache „Gieren“ genannt).

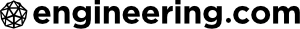

Wenn Sie Schwierigkeiten haben, die oben beschriebenen sechs Achsen zu visualisieren, sollt das untenstehende Diagramm als Hilfestellung dienen:

(Bild mit freundlicher Genehmigung zur Verfügung gestellt von Hurco North America.)

Die Achsen A, B und C sind alphabetisch geordnet, um sie den den Achsen X, Y und Z entsprechend zuzuordnen. Obwohl es 6-achsige CNC-Maschinen gibt, wie z. B. die Portalfräsmaschine Zimmermann FZ 100, sind 5-achsige Konfigurationen häufiger anzutreffen, da die sechste Achse in der Regel kaum einen zusätzlichen Nutzen bietet.

Eine letzte Bemerkung zu den Konventionen der Achsenbezeichnungen: In einem vertikalen Bearbeitungszentrum entsprechen die X- und Y-Achsen der horizontalen Ebene, während die Z-Achse der vertikalen Ebene entspricht. In einem horizontalen Bearbeitungszentrum sind die Z- und Y-Achse vertauscht. Siehe dazu untenstehendes Diagramm:

(Bild mit freundlicher Genehmigung zur Verfügung gestellt von Cameron Anderson/Aerotech.)

5-Achsen-Konfigurationen

Die spezifische Konfiguration einer 5-achsigen Fräsmaschine bestimmt, welche der drei Rotationsachsen sie verwendet.

So arbeitet z. B. eine Schwenktischmaschine mit der A-Achse (rotierend um die X-Achse) und der C-Achse (rotierend um die Z-Achse), während eine Schwenkkopfmaschine mit einer B-Achse (rotierend um die Y-Achse) und einer C-Achse (rotierend um die Z-Achse) arbeitet.

Innenansicht des Schwenktisches des 5-achsigen, vertikalen Bearbeitungszentrums des Okuma MU-4000V (Bild mit freundlicher Genehmigung zur Verfügung gestellt von Okuma.)

Die Rotationsachsen in Schwenktischmaschinen werden durch die Bewegung des Tisches bedient, während Schwenkkopfmaschinen ihre Rotationsachsen durch die Drehung einer Spindel bedienen. Beide Typen haben ihre jeweils eigenen Vorteile. Beispielsweise bieten Schwenktischmaschinen größere Bearbeitungskammern, da der signfikante Platzbedarf der Schwenkspindel wegfällt. Andererseits können Schwenkkopfmaschinen auch schwerere Teile bearbeiten, da der Tisch immer in der Waagerechten ist.

Weitere Informationen über die Vorteile von Schwenktisch- und Schwenkkopfmaschinen finden Sie in diesen Videos von Hurco North America:

Vorteile eines Schwenktisches in einem 5-Achsen-Bearbeitungszentrum

Vorteile eines Drehkopfes in einem 5-Achsen-Bearbeitungszentrum

Wie viele Achsen sind erforderlich?

Möglicherweise haben Sie bereits von Bearbeitungszentren mit sieben, neun oder sogar elf Achsen gehört. Obwohl so viele zusätzliche Achsen schwer vorstellbar erscheinen, ist die Erklärung für solche schwindelerregenden Zahlen eigentlich ganz einfach.

„Wenn man es mit Maschinen zu tun hat, die z. B. mehr als eine Drehspindel haben, erhöht das gleich auch die Anzahl der Achsen“, erklärte uns Mike Finn, der leitende Ingenieur für industrielle Anwendungen bei Mazak America.

„Zum Beispiel haben wir Maschinen mit einer zusätzlichen, zweiten Spindel und unteren Revolvern. Bei diesen Maschinen haben Sie mehrere Achsen: Der obere Revolver hat 4 Achsen und der untere Revolver hat 2 Achsen, dann haben Sie zwei gegenüberliegende Spindeln, die ebenfalls 2 Achsen haben. Solche Maschinen können bis zu 9 Achsen haben“, fuhr Finn fort.

Mazaks INTEGREX i-400ST. (Bild zur Verfügung gestellt mit freundlicher Genehmigung von Mazak.)

„Die Teile, die Sie herstellen, bleiben dabei 5-Achsen-Teile“, fügte Wade Anderson, Produktspezialist und Verkaufsleiter bei Okuma America, hinzu.

„Ein Bauteil, wie z. B. ein Ventil für die Luft- und Raumfahrttechnik, könnte ohne Weiteres in unserem vertikalen Bearbeitungszentrum MU-5000, einer 5-Achsen-Maschine, gefertigt werden. Wir könnten dieses Teil aber auch auf einer Mehrachs-Maschine mit einer B-Rotationsachse und zwei Spindeln für jeweils zwei C-Achsen, plus den standardmäßigen X-, Y- und Z-Achsen, bearbeiten. Außerdem wäre da noch der untere Revolver, der Ihnen eine zweite X- und Z-Achse zur Verfügung stellt. Es stehen also mehr Bearbeitungsachsen zur Verfügung, aber das Teil selbst wird die gleiche Geometrie haben“, erklärte Anderson.

Wie viele Achsen sind also wirklich vonnöten?

Wie so oft in der Fertigung hängt die Antwort auf diese Frage von der jeweiligen Anwendung ab. Finn nannte das folgende Beispiel:

„Ein Turbinenblatt ist eine Freiformfläche und kann sehr komplex sein. Die effizienteste Methode, eine solches Objekt zu bearbeiten, ist die 5-Achsen-Bearbeitung, bei der das Werkzeug spiralförmig um das Profil des Turbinenblatts geführt wird. Eine 3-Achsen-Bearbeitung ist möglich, wenn man das Blatt in einer bestimmten Position fixiert und die Oberfläche dann entlang drei linearer Achsen bearbeitet, aber das ist in der Regel nicht die effizienteste Methode.“

Anderson pflichtete ihm bei: „Es hängt von der Geometrie des jeweiligen Bauteils ab, ob Sie eine 3-, 4- oder 5-Achsen-Konfiguration benötigen.“

Okuma’s MU-6300V mit einem 5-achsigen, vertikalen Bearbeitungszentrum. (Bild zur Verfügung gestellt mit freundlicher Genehmigung von Okuma.)

Es ist jedoch wichtig zu beachten, dass die Anzahl der benötigten Achsen von Aspekten abhängen, die über das unmittelbar zu bearbeitende Objekt hinausreichen. Das Zielobjekt ist der Hauptfaktor, aber darüber hinaus geht es auch um die langfristigen Bedürfnisse und Ziele des jeweiligen Kunden“, sagte Anderson.

„Ein Kunde könnte mir ein Teil zeigen, z.B. ein Titanklammer für die Luft- und Raumfahrttechnik, und ich könnte sagen: ‚Das ist ein perfektes Teil für ein 5-Achsen-Bearbeitungszentrum‘, aber der Kunde plant vielleicht bereits zukünftig Teile herzustellen, die besser mit einer unserer MULTUS U-Maschinen zu bearbeiten sind. Diese Multifunktionsmaschine ist vielleicht im Hinblick auf die gegenwärtige Komponente nicht so optimal geeignet, wie ein 5-Achsen-Bearbeitungszentrum, aber sie bietet dem Kunden die Möglichkeit, Dreh-, Wellen- oder Chuckerarbeiten durchzuführen, die auch auf zukünftige Komponenten anwendbar sind.“

„Ein anderer Aspekt, den man bedenken sollte, sind die Maße der Bearbeitungskammer“, fügte Finn hinzu. „Was sind die Maximalmaße eines Objekts, das Sie in die Maschine einlegen können, ohne Werkzeug- und Positionswechsel zu beeinträchtigen? Es geht darum zu verstehen, was mit der Anlage möglich ist und was nicht.“

Was sind die Vorteile der 5-Achsen-Bearbeitung?

Die Entscheidung zwischen 3-Achsen-Bearbeitung und 5-Achsen-Bearbeitung ist ein bisschen wie die Entscheidung zwischen einem MacDonald’s Quarter Pounder und einem T-Bone Steak; wenn die Kosten ist Ihr einziges Anliegen sind, dann ist die erste Variante ganz offensichtlich die bessere Alternative.

Verleicht man jedoch die 5-Achsen- mit der 3+2-Achsen-Bearbeitung, fällt die Entscheidung schon wesentlich schwerer.

5-Achsen vs 3+2-Achsen

Es ist wichtig für das Verständnis der Materie, den Unterschied zwischen der 5-Achsen-Bearbeitung und der 3+2-Achsen-Bearbeitung zu verstehen. Die erstere – auch kontinuierliche oder simultane 5-Achsen-Bearbeitung genannt, geht mit kontinuierlichen Anpassungen der Ausrichtung des Schneidwerkzeuges entlang aller fünf Achsen einher, um die Schneiddüse optimal senkrecht zum Werkstück zu halten.

An allen 5 Achsen produziertes Demo-Bauteil aus 6010 Aluminium unter Verwendung einer DMG MORI DMU50. Durchlaufzeit: 13 Minuten. (Bild zur Verfügung gestellt mit freundlicher Genehmigung des Urhebers.)

Bei der letzteren hingegen – auch 5-seitige- oder 3+2-Stellachsenbearbeitung genannt – führt man ein 3-Achsen-Programm aus, bei dem das Fräswerkzeug in einem von den beiden Rotationsachsen bestimmten Winkel fixiert ist. Wenn das Werkzeug entlang der Rotationsachsen zwischen den Schnitten neu ausgerichtet wird, nennt man das Verfahren „5-achsig indexiert“; es zählt jedoch weiterhin zu den 3+2-achsigen Bearbeitungsverfahren.

3+2-Achsen-Demo-Bauteil aus 6010 Aluminium, hergestellt an einer DMG MORI DMU50. Durchlaufzeit: 7 Minuten. (Bild zur Verfügung gestellt mit freundlicher Genehmigung des Urhebers.)

Der Hauptvorteil der kontinuierlichen 5-Achsen-Bearbeitung gegenüber der indexierten 5-Achsen-Bearbeitung liegt in der Geschwindigkeit, da die letztere bei jeder Werkzeug-Neuausrichtung angehalten werden muss, während das bei der ersteren nicht erforderlich ist.

Prinzipiell ist es jedoch möglich mit beiden Varianten die gleichen Ergebnisse zu erzielen. (Leser, die anderer Meinung sind, sind herzlich dazu eingeladen ihre Beispiele von Teilen, die nur mit kontinuierlicher 5-Achsen-Technologie bearbeitet werden können, im Kommentarbereich unter dem Artikel zu teilen.)

Außerdem sollte erwähnt werden, dass der Geschwindigkeitsvorteil durch eine erhöhte Aktivität des Werkzeugs erkauft wird, was mit erhöhtem Verschleiß und einem erhöhten Bedarf an Crash-Erkennung einhergeht. Das ist einer der Gründe, warum die kontinuierliche 5-Achsen-Bearbeitung aus betriebstechnischer Sicht eine größere Herausforderung ist.

5-Achsen-Bearbeitung vs. 3D-Drucken

3D-Druck- oder auch additive bzw. generative Fertigung – ist in der Produktionswelt derzeit ein heißes Thema, insbesondere im Hinblick auf den Vergleich mit subtraktiven Fertigungsverfahren wie der 5-Achsen-Bearbeitung.

Obwohl manchmal suggeriert wird, dass diese beiden Methoden in Konkurrenz zueinander stünden – insbesondere von Hardcore 3D-Fans, die behaupten, dass die 3D-Technologie bald die gesamte Fertigungsindustrie auf den Kopf stellen wird -, erscheinen additive und subtraktive Fertigungsverfahren unter moderateren Gesichtspunkten eher als sich gegenseitig ergänzende Technologien.

Mazaks INTEGREX i-400AM kombiniert Additivfertigung und 5-Achsen-Bearbeitung. (Bild zur Verfügung gestellt mit freundlicher Genehmigung von Mazak.)

„Ich denke nicht, dass die additive Fertigung die Produktionslandschaft vollständig übernehmen wird, aber ich denke, dass sie Möglichkeiten bietet, Teile herzustellen, die in der Vergangenheit nicht hätten hergestellt werden können“, sagte Finn. „Es gibt noch viele Teile, die subtraktive Bearbeitung erfordern. Zum Beispiel Teile, die eine sehr niedrige Rundheitstoleranz aufweisen.“

„Es ist problemlos möglich, ein Element in eine endkonturnahe Form zu bringen, aber dieses Element muss noch nachbearbeitet werden, um eine ausreichende Toleranz zu realisieren“, fügte Finn hinzu.

Heißt das, dass die Zukunft der Fertigung in einer hybriden Produktionsanlage aus 3D-Druck und 5-Achsen-CNC liegt – vielleicht mit einem eingebauten Koordinatenmessgerät zur Kontrolle der Maße?

Anderson war sich da nicht sicher: „Die reale Anwendung des 3D-Druckens außerhalb einer Laborumgebung ist nicht, eine kombinierte Anlage zu haben, sondern zum Beispiel eine LMD-Anlage (Laser Metal Deposition; dt.: Laserauftragschweißen) und simultan eine Dreh- oder Fräsanlage, die beide jeweils das tun, was sie am besten können, und beide Einheiten mittels Automatisierung zu kombinieren.“

Der Sinn hinter zwei getrennten Anlagen liegt im besseren Pulver- und Spanmanagement.

„Die Menge des Pulvers, das Sie bei einer LMD-Anlage benötigen, um ein 30-Pfund-Teil herzustellen, kann zwischen 150-300 Pfund Titan betragen“, sagte Anderson. „Wenn das in eine Maschine gegeben wird, in der sämtliche Funktionen kombiniert sind, ist es so gut wie unmöglich, das Pulver zurückzugewinnen und wiederzuverwenden.“

Mit anderen Worten: 3D-Druck und 5-Achsen-Bearbeitung stehen weniger im Wettbewerb miteinander, als dass sie sich gegenseitig ergänzen. „Ich denke, dass die additive Herstellung den erforderlichen Schruppaufwand bei der Herstellung immens reduzieren kann“, so Finn abschließend.

Wie Sie das Beste aus der 5-Achsen-Bearbeitung herausholen

Nicht selten werden die Vorteile der 5-Achsen-Technologie nicht in ausreichendem Maße genutzt.

„Viele sind im Besitz der Anlage, verstehen ihr Potential jedoch nicht vollständig oder verfügen nicht über die Software, die für die Erstellung eines Schneidprogramms erforderlich ist, das sich die volle Leistungsfähigkeit der Maschine zunutze macht“, bemerkte Finn.

Anderson stimmte zu: „Das bricht Unternehmen wie unseren das Herz: Wenn wir eine Firma sehen, die beim Kauf ihrer Anlage All-In geht und dann bei der Inbetriebnahme aus verschiedenen Gründen nur einen Bruchteil der Funktionen nutzt, z.B. eine Multifunktionsanlage mit fünf oder mehr Achsen wie eine 3-Achsen-Anlage verwendet. So etwas passiert immer wieder.“

Schematische Darstellung des horizontalen Bearbeitungszentrums der Okuma MU-10000H. (Bild zur Verfügung gestellt mit freundlicher Genehmigung von Okuma.)

„Oft steht dieses Phänomen in Beziehung zur HR-Politik des Unternehmens“, fügte Anderson hinzu. „Es geht um Training und um das Verständnis, wie man eine Anlage einsetzen kann. Manchmal ist es für die Verantwortlichen schwierig, sich vorzustellen, wie man Standardanwendung variieren kann, z.B. ob man das jeweilige Teil nicht auch mit einer oberen Drehung, einer unteren Drehung, einer Hauptspindel und einer Gegenspindel gleichzeitig in einem integrierten Prozess bearbeiten könnte. Die Möglichkeiten mögen manchen überwältigend erscheinen und sie überfordern.“

„Es gibt zwar mittlerweile eine Menge Softwarefirmen, die immer besser darin werden, solche Arten von Überlegungen für die produzierenden Firmen anzustellen, aber es ist noch ein langer Weg“, folgerte Anderson.

Die Bedeutung von 5-Achsen-Steuerung und Software

Obwohl das Vorhandensein eines Industriemechanikers mit der entsprechenden Qualifikation einen wesentlichen Beitrag zur Nutzung des vollen Potentials einer 5-Achsen-Anlage leistet, sind das Steuersystem und die Software der Anlage ebenso wichtig.

„Bei der Hochgeschwindigkeits-5-Achsen-Bearbeitung sind die Servoantriebe an der Anlage und die Reaktionszeit sehr wichtig, um sprunghafte und ungenaue Schnitte bei der Bearbeitung zu vermeiden“, sagte Finn. „Das Steuersystem der Anlage muss die Daten schnell genug verarbeiten können, damit das Werkzeug in einer schönen, gleichmäßigen Bewegung über das Objekt geführt wird. Sie wollen keine ruckartigen Bewegungen, die zu Abweichungen und Unregelmäßigkeiten führen können.“

Mazak’s MAZATROL SmoothX CNC-Anlage. (Bild zur Verfügung gestellt mit freundlicher Genehmigung von Mazak.)

„Ebenso muss die Software, die die 5-Achsen-Programme erstellt, in der Lage sein, einen schönen, glatten Code zu erzeugen, damit die Anlage diesen in eine sanfte Bewegung umsetzen kann“, so Finn.

Die Wahl des richtigen CAD/CAM-Pakets ist daher entscheidend, um das Optimum aus Ihrer Maschine herauszuholen.

„Wenn man zum Beispiel Blisks für die Luft- und Raumfahrttechnik macht, muss man mit High-End-Programmen arbeiten“, sagte Anderson. „Wenn man hingegen kleine Aluminium-Elemente in einer Druckgussform für einen Automobilkonzern herstellt und für deren Montage nur ein paar Löcher in ein Motorgehäuse bohren muss, ist das natürlich etwas völlig anderes.“

„Wenn Sie Teile schneiden, für die ein CAM-System spezifische Schneidprogramme erstellen muss, sollten Sie in ein CAM-System investieren, das auf die Fähigkeiten Ihrer Anlage abgestimmt ist“, fügte Finn hinzu.

Vermeidung von Kollisionen in 5-Achsen-Anlagen

Bei der Erstellung von 5-Achsen-Fräsbahnen kommt es in der Regel zu einem Dilemma zwischen höheren Schneide- und Vorschubgeschwindigkeiten und der Minimierung des Unfall- und Absturzrisikos. Glücklicherweise gibt es eine Reihe von Software-Tools auf dem Markt, die dazu beitragen können, diese Risiken zu neutralisieren.

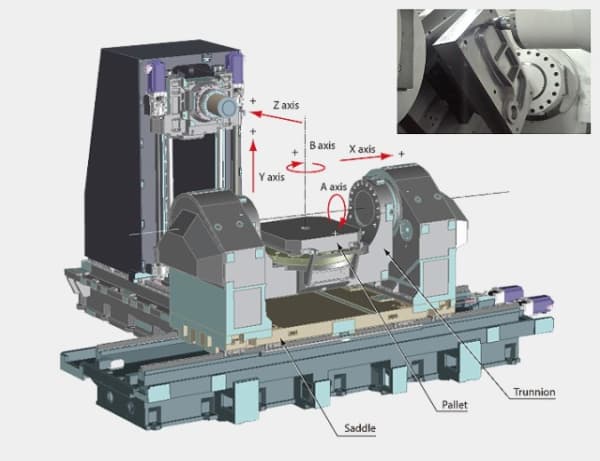

„Mit unserer Kollisionsvermeidungs-Software können Sie ein 3D-Modell des Bauteils und der Werkzeuge hochladen und das Programm wird vor jeder Bewegung des Werkzeugs überprüfen, ob ein Kollisionsrisiko besteht“, sagte Anderson. „Sofern Ihre Vorrichtung korrekt modelliert ist, wird die Kollision verhindert, bevor die Bewegung einsetzt.“

Okumas Kollisionsvermeidungssystem arbeitet in Echtzeit. (Bild zur Verfügung gestellt mit freundlicher Genehmigung von Okuma.)

„Es gibt auf dem Markt Software, die entsprechende Maschinensimulationen durchführt“, kommentierte Finn. „Das ist äußerst wichtig, besonders im Hinblick auf kostspieligere Teile. Sie wollen keine Kollisionen, die dazu führen würden, dass Sie ein Teil verschrotten müssen, jemand verletzt wird oder die Maschine Schaden davonträgt.“

„Vericut bietet eine virtuelle 3D-Überwachungssoftware an, die das Gleiche leistet, jedoch auf einem Offline-Computer“, fügte Anderson hinzu. „Anstatt also in Echtzeit auf dem Steuersystem zu laufen, laden Sie Ihre Bauteildaten in Vericut hoch und es wird alle Ihre Werkzeugwege prüfen und sicherstellen, dass die Anlage genau das tun wird, was Sie erwarten.“

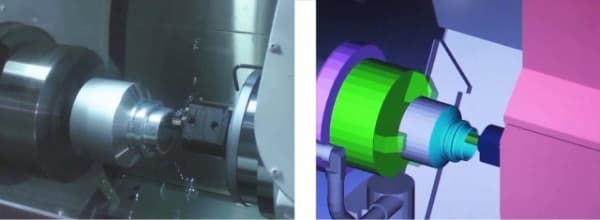

Werkzeugsensoren bei 5-Achsen-Systemen

Hohe Produktivität ist ein Vorteil der 5-Achsen-Bearbeitung, sie erhöht aber auch das Fehlerrisiko, wie z. B. die Verwendung eines beschädigten oder des falschen Werkzeugs. Eine Möglichkeit, solche Fehler zu minimieren, ist die Nutzung eines Werkzeugsensors, wie z. B. dieser BLUM-Laser an der DMG MORI DMU 50:

Eine DMU 50 mit BLUM-Lasersensorsystem.

5-Achsen-Technik: Alles in nur einem Durchgang?

Der Begriff „Done in One“ (dt. „Alles in einem Durchgang“) ist ein hehres Ideal in der Fertigung: Sie laden einen Materialblock in eine Maschine, führen das Programm aus und nehmen ein komplett fertiges Teil in Empfang. Wie die Null-Rüstzeit ist auch Done-in-One ein erstrebenswertes Ziel, auch wenn es letztlich nicht ohne Abstriche realisierbar ist.

Dieser Tatsache ungeachtet bringt uns die 5-Achsen-Bearbeitung dem Ziel weit näher als jedes andere Verfahren, denn selbst 3D-Druckteile erfordern Nachbearbeitung. Eine wesentliche Beschränkung im Hinblick auf die 5-Achsen-Bearbeitung stellt in diesem Zusammenhang die Aufspanntechnik dar.

„Bei der 5-Achsen-Bearbeitung ist die Aufspanntechnik immens wichtig“, sagt Anderson. „Ich kann die beste Anlage der Welt haben, aber wenn meine Aufspanntechnik lausig ist, werde ich nie das Teil herausbekommen, das ich am Ende des Tages haben will.“

Der Schlüssel zur Überwindung dieser Hürde liegt laut Finn in der Nutzung von Maschinen mit mehr als fünf Achsen:

„Unsere INTEGREX-Maschine z. B. kann mit Gegenspindeln und einem unteren Fräsrevolver ausgerüstet werden. So können die Teile an einer Spindel geschnitten und dann an die Gegenspindel übertragen werden, um den Rest des Teils zu bearbeiten. Dadurch kann man im Grunde genommen einen Block Rohmaterial aufladen und am Ende ein fertiges Teil abladen.“

Die eigentliche Kunst beim 5-achsigen Fräsen

5-Achsen-Demo-Teile. (Bild zur Verfügung gestellt mit freundlicher Genehmigung des Urhebers.)

Die 5-Achsen-Bearbeitung bietet signifikante Vorteile wie kürzere Durchlaufzeiten, höhere Effizienz und längere Werkzeuglebensdauer. Es ist jedoch wichtig zu verstehen, dass diese Vorteile nicht nur durch die bloße Anschaffung des neuesten 5-Achsen-Bearbeitungszentrums realisiert werden können.

Die Kunst der 5-Achsen-Bearbeitung zu meistern, erfordert die Berücksichtigung einer Vielzahl von Faktoren. Zu diesem Thema sagte Anderson Folgendes:

„Wenn man sich die Probleme der Kunden anschaut, dann sind technische Probleme im Zuge der Bearbeitung eher die Seltenheit. Meistens drehen sich die Probleme, mit denen sie konfrontiert werden, um Dinge, die nichts mit der Technik der Herstellung zu tun haben, sondern eher um Trainingsangelegenheiten und Personalfragen, darum den Arbeitsplan in adäquate Anlagensteuerungsbefehle zu übersetzen oder vor der Bearbeitung sicherzustellen, dass genügend Werkzeuge zur Verfügung stehen, um das jeweils begonnene Teil zu beenden. Die peripheren Teile des Prozesses stellen also oft eine größere Herausforderung dar als die technischen Belange der Herstellung selbst.“

Der vorliegende Artikel kratzt (oder „fräst“) selbstverständlich nur an der Oberfläche der 5-Achsen-Bearbeitung. Behalten Sie die Webseite Manufacturing 101 im Auge, um detailliertere Einblicke in die 5-Achsen-Fertigung zu gewinnen, einschließlich:

- Werkzeugauswahl

- Kühlung

- Werkzeug-/ Aufspanntechnik

- Palettenbeladung

- Anlageninterne Sensortechnik

Weitere Informationen zur 5-Achsen-Technologie finden Sie außerdem auf den Websites von DMG MORI, Hurco, Mazak und Okuma.

________________________________________

Folgen Sie Ian Wright auf Twitter.